Зубчатые ремни

Ременные передачи являются одними из старейших типов механических передач, применяемых человеком и сохранивших свое значение до настоящего времени. В зависимости от сечения ремни бывают: плоские, клиновые, поликлиновые, круглые и зубчатые. В общетехнических справочниках достаточно подробно описаны характеристики и методики расчета плоских и клиновых ремней в связи с их широким распространением. Вместе с тем в последнее время стали применяться и зубчатые ремни. В бывшем СССР были разработаны ОСТ 38 - 05114 - 76 и ОСТ 38 - 05227 - 81, регламентирующие размеры ремней и методики расчета. Однако, продукция зарубежных фирм, поставляющих зубчатые ремни и элементы зубчато-ременных передач, не соответствует этим ОСТам. В последнем издании "Справочник конструктора-машиностроителя" В.И. Анурьева и вовсе нет упоминания о зубчатых ременных передачах. Этот пробел и призвана восполнить настоящая статья.

Широкое распространение зубчатых ремней обусловлено следующими их достоинствами: высокая нагрузочная способность; малые габариты; отсутствие скольжения ремня; возможность реализации больших передаточных отношений; высокие скоростные характеристики (до 50 м/с); небольшое начальное натяжение, и, следовательно, малые воздействия на валы и оси; низкий шум; высокий КПД (до 98%). Как правило, ремни изготавливаются со следующими рабочими свойствами: маслостойкость; рабочий диапазон температур от - 20°С до 100°С; озоностойкость; нечувствительность к погодным воздействиям.

Все эти преимущества и предопределили распространенность зубчатых ремней в современных передачах, прежде всего в приводах с точным позиционированием и большими передаваемыми мощностями. В качестве примера на рисунке 1 представлен привод, состоящий из шариковинтовой передачи с вращающейся гайкой и ременной передачи с зубчатым ремнем. При вращении сервоприводов в противоположные стороны минимальная подача составляет 0,5 микрона! На рисунке 2 представлена межвальцевая зубчато-ременная передача мукомольного станка. Передаваемая мощность 18 кВт.

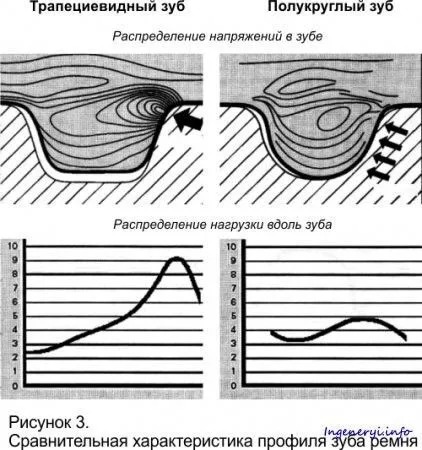

Встречаются зубчатые ремни с трапециевидным и полукруглым формами зубьев. Полукруглая форма зубьев обеспечивает существенно более равномерное распределение напряжений в ремне, возможность повышения нагрузок на 40%, более плавный вход зубьев в зацепление. Сравнительные характеристики представлены на рисунке 3. В дальнейшем мы рассмотрим зубчатые ремни с полукруглым зубом, которые при равной стоимости имеют более высокие эксплуатационные свойства.

|

|

|

|

Зубчатый ремень состоит из следующих элементов (рис. 4):

- Зубья и верхний слой ремня

- Композитный несущий корд

- Нижний слой из полиамидной ткани

Зубья и верхний слой ремня выполнены из полихлоропрена, что позволяет воспринимать высокие нагрузки. Технологический процесс изготовления ремня гарантирует хорошее сцепление с несущим кордом и поверхностной тканью. В результате ремни имеют высокую прочность и длительный срок службы.

Несущий корд выполнен из спиральносвитых композитных нитей, распределенных по всей ширине ремня. Это обеспечивает высокую степень стабильности длины при больших растягивающих усилиях, что позволяет передавать большие мощности.

Многослойная полиамидная ткань расположена на зубчатой стороне ремня. Ее назначение - предотвращать преждевременный износ ремня и сдвиг основы зубьев. Ткань имеет низкий коэффициент трения и повышенную износостойкость. Эти свойства обеспечивают правильность зацепления зубьев ремня со шкивом и снижают шум.

Качественные ремни обладают высоким сопротивлением усталостному разрушению, старению задирам, температурной стойкостью.

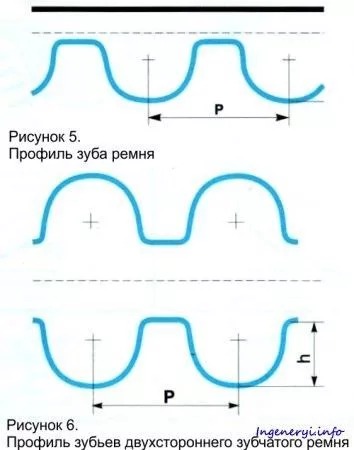

Ремни с полукруглым зубом (зарубежное обозначение HTD - High Torque Drive) стандартизованы. В ОСТ 38 05114 - 76 в качестве основного параметра передачи, как и для зубчатой, принят модуль m=p/π. В зарубежной технической литературе принято оперировать непосредственно шагом зубьев. Широкое распространение на рынке имеют ремни следующих геометрических размеров (Таблица 1).

|

Таблица 1. Геометрические размеры ремней |

|||

|

Шаг зубьев, р, мм |

Полная высота профиля, Н, мм |

Высота зуба, h, мм |

Ширина ремня, W, мм |

|

3 |

2,4 |

1,2 |

6, 9, 15 |

|

5 |

3,6 |

2,1 |

9, 15, 25 |

|

8 |

5,8 |

3,4 |

20, 30, 50, 85 |

|

14 |

10 |

6,1 |

40, 55, 85, 115, 170 |

|

20 |

13,2 |

9 |

115, 170, 230, 290, 340 |

|

|

Производятся также двухсторонние зубчатые ремни (рисунок 6). В компоновке на рисунке 2 применяется именно такой зубчатый ремень.

Длины ремней следует выбирать из таблиц 1 - 5 [1]. Приведенные длины ремней следует уточнить у фирмы, поставляющей ремни. Как правило, имеется более широкая номенклатура ремней.

При заказе следует придерживаться следующей схемы обозначения:

- HTD - 960 - 8М - 50, где:

- 960 - длина ремня по линии зубьев

- 8М - шаг зубьев

- 50 - ширина ремня.

- Обозначение двухстороннего ремня с теми же геометрическими размерами

- HTD - D - 960 - 8М - 50.

|

|

Расчет передачи

Исходными данными для расчета являются мощность двигателя Р, кВт; число оборотов ведущего n1 и ведомого n2 , мин -1 шкивов; тип приводимого механизма; продолжительность суточной работы и ориентировочное межосевое расстояние α, мм.

Предварительный выбор шага ремня t, мм в зависимости от передаваемой мощности Р, скорректированной коэффициентом нагрузки с 0 , и числа оборотов nk малого шкива производится по рисункам 1 - 2 [1]. Во многих случаях по приведенным графикам можно выбрать ремни с двумя шагами для одной и той же передаваемой мощности. Настоятельно рекомендуем провести расчет всех возможных вариантов для выбора оптимального конструктивного решения. При этом следует иметь ввиду, что наиболее благоприятно зубчатая ременная передача работает при большем диаметре ведущего шкива.

|

|

|

|

Суммарный коэффициент работы с 0 учитывает суммарное влияние режимов работы, ускорения и усталости, и равняется с 0 =с 2 +с 3 +с 4

Коэффициент нагрузки с 2 учитывает влияние типа приводного двигателя и приводимого в движение органа машины. Коэффициент c3 вводится для ускоряющих передач с передаточным отношением более 1,24. Передаточное отношение

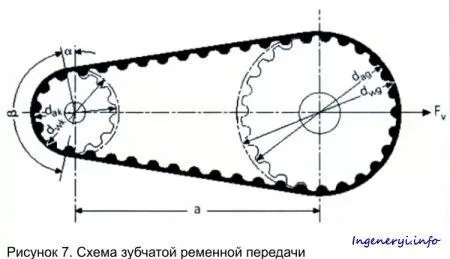

i=n 1 /n 2 = z2 /z 1 = dw2 /d w1

Коэффициент усталости с4 учитывает суточный режим работы передачи. Выбор этих коэффициентов производится по таблицам 6-8 [1].

После определения шага ремня t, по известному передаточному отношению i подбираются из конструктивных соображений числа зубьев zk и zg малого и большего шкивов. По таблицам 9 - 12 [1] определяются делительные диаметры dwk и dwg , мм, а также наружные диаметры dak и dag . мм. Следует помнить, что

z = π∙d w /t

Ориентировочная длина ремня Lw , мм по делительной линии определяется формулой

Lw ≈2∙α+t/2∙(z g +z k )+[t/π∙(z g -z k )] 2 /(4∙α)

Для вновь проектируемой передачи рекомендуемое межосевое расстояние α, мм

0,2∙t∙(z g +z k )≤α≤0,7∙t∙(z g +z k )

Окончательно длина выбирается из стандартных длин зубчатых ремней, приведенных в таблицах 1 - 5 [1]. Уточненное межосевое расстояние определяется формулой

α ≈ 1/4∙[L w -t/2∙(z g +z k )+√([L w -t/2∙( zg +z k ) ]2 - 2∙[ t/π∙( zg -z k ) ]2 )]

Окружная скорость V, м/с вычисляется по формуле

V= (t∙z k ∙n k )/(60∙1000)

Угол обхвата β, ° малого шкива

β=2∙arccos[(t∙(z g -z k ))/(2∙π∙α)]

Число зубьев ze , находящихся в зацеплении на малом шкиве

ze =z k ·β/360

В таблицах 15 - 33 [1] приведены рейтинговые мощности PR , кВт в зависимости от числа зубьев zk малого шкива и числа его оборотов n1 ; мин -1 . Выбор ширины ремня b, мм по определенному выше шагу t производится из условия

P∙c 0 ≤P R ∙c 1 ∙c 5

Коэффициент с 1 ; учитывающий число зубьев ze , определяется по таблице 13 [1]. Коэффициент длины с 5 учитывает частоту колебаний ветвей ремня в зависимости от его длины и определяется по таблице 14 [1].

Общее усилие натяжения ремня Fv , Н определяет эффективность и срок службы ременной передачи. Рекомендуемая величина определяется формулой

Fv =(60∙10 6 ∙P∙sin β/2)/(t∙z k ∙n k )

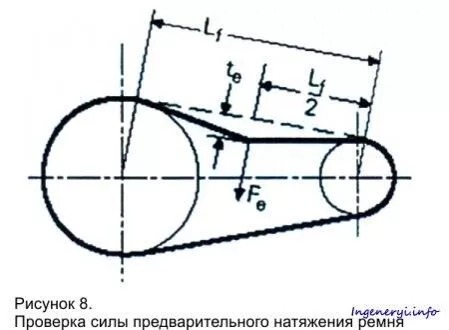

Проверка силы предварительного натяжения ремня может быть осуществлена при помощи измерения прогиба одной из ветвей ремня (см. рисунок 8). К ней прикладывается тестовая сила Fe , Н, и измеряется прогиб te , мм. Величина тестовой силы определяется по таблице 2 Потребная сила натяжения определяется формулой

Fu =(60∙10 6 ∙P)/(t∙z k ∙n k )

Полученные результаты проверяются по рисунку 3 [1]. Максимально допустимое натяжение ветви ремня Fuz в ньютонах приведено в таблице 34 [1].

|

Таблица 2. Необходимая тестовая сила |

||||

|

Шаг зубьев |

3М |

5М |

8М |

14М |

|

Тестовая сила Fe , H |

Fe =b+15 |

Fe =2,6b+15 |

Fe =b+50 |

Fe =b+65 |

Зубчатые шкивы

Определенную трудность при применении зубчатых ремней представляет собой относительная сложность изготовления зубчатых шкивов. Однако, ведущие производители ремней производят также зубчатые шкивы под поставляемые ремни. Есть примеры изготовления червячных фрез для нарезки зубьев шкивов. На рынке имеются шкивы, выполненные из пластика (шаг 3 и 5), алюминиевых сплавов (шаг 3, 5, 8) , стали (шаг 5, 8, 14, 20) и чугуна (шаг 8, 14, 20).

Зубчатые шкивы могут поставляться с фланцами с одной или обеих сторон. Как правило, малый шкив устанавливают с фланцами с двух сторон. Возможен вариант установки на обоих шкивах по одному фланцу с разных сторон. При компоновке привода с межосевым расстоянием большим, чем 8 диаметров малого шкива, рекомендуется применять оба шкива с фланцами.

Фланцы изготавливаются отдельно от шкивов. К шкивам диаметром более 250 мм они привинчиваются. Для шкивов диаметром менее 250 мм фланцы привинчиваются только для ширины более 85 мм. Для остальных шкивов применяется прессовая посадка. В [1] приводятся следующие справочные данные, необходимые для изготовления зубчатых шкивов:

- толщина фланцев зубчатых шкивов - таблица 35

- геометрические размеры шкивов – З6-43

- отклонения размеров, отклонение формы и поверхностей шкивов - 44-46.

Параллельность оси посадочного отверстия и оси зуба должно составлять не более 1 мкм на 1 миллиметр ширины шкива; конусность должна составлять максимум мкм на 1 миллиметр ширины зуба, не выходя за пределы допусков диаметра шкива.

Как правило, для механически обработанных шкивов, балансировка не требуется, Для литых шкивов требуется балансировка при рабочей скорости свыше 30 м/с.

Приведенные в обзоре методики расчета и справочные данные позволят инженерам предварительно подбирать зубчатые ремни и применять их в своих конструкциях.